Vibrations, blocages et usure de la vis à billes ?

Jan 15, 2026

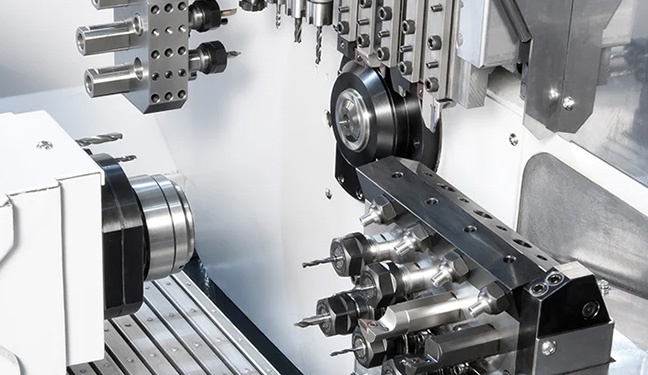

Dans les systèmes de transmission mécanique de précision, vis à billes sont considérées comme l'élément vital, déterminant directement la précision du positionnement, la stabilité opérationnelle et la durée de vie de l'équipement. Qu'il s'agisse d'un Tour CNCDans une ligne de production automatisée ou une plateforme de levage de précision, si la vis à billes rencontre des problèmes tels que des vibrations, un blocage ou une usure, cela entraînera non seulement une réduction de la précision de traitement et une baisse de l'efficacité de la production, mais aussi, dans les cas les plus graves, des défaillances en cascade et des pertes économiques importantes.Aujourd'hui, nous allons vous proposer une solution complète aux trois problèmes les plus courants des vis à billes — vibrations, blocages et usure — afin de vous aider à résoudre rapidement ces problèmes.I. Défauts vibratoires : identifier la cause première et réduire précisément les vibrationsLorsqu'une vis à billes fonctionne avec des vibrations perceptibles, accompagnées d'un bourdonnement, voire d'une résonance du bâti de la machine, il s'agit d'un défaut vibratoire typique. Ces problèmes sont souvent liés à l'installation, à la charge, à la lubrification ou à l'adaptation du système, et nécessitent un dépannage selon les axes suivants :1. Analyse des causes profondesPrécision d'installation insuffisante : Un écart de concentricité entre la vis à billes et l'arbre du moteur supérieur à 0,05 mm génère une force centrifuge pendant la rotation, provoquant des vibrations périodiques ; un choix incorrect des roulements de support, comme l'utilisation de roulements à billes à gorge profonde pour supporter la force axiale, conduit à une oscillation de fonctionnement.Déséquilibre de charge dynamique : Un rapport d'élancement excessif (par exemple, une vis à billes de 20 mm de diamètre avec une longueur > 1200 mm) réduit la vitesse critique, provoquant une résonance ; une précharge incorrecte, soit trop serrée (augmentant la friction et l'élévation de température), soit trop lâche (entraînant du jeu), peut induire des vibrations.Problèmes de lubrification et de contamination : La détérioration de la graisse lubrifiante ou la présence d'impuretés augmentent le frottement entre les billes et les chemins de roulement, générant des vibrations ; la défaillance du joint permet aux particules abrasives de pénétrer, exacerbant encore les vibrations.Conflits de correspondance du système : Un gain élevé du servomoteur provoque une oscillation auto-entretenue ; des accouplements desserrés ou une rigidité torsionnelle insuffisante entraînent un angle de retard de transmission excessif et des vibrations.2. Solutions cibléesCalibrer la précision de l'installation : Utilisez un instrument d'alignement laser pour ajuster la concentricité du moteur et de la vis à billes, en veillant à ce que l'écart soit ≤ 0,05 mm ; remplacez les roulements de support par des roulements à contact oblique pour améliorer la rigidité opérationnelle.Optimiser le chargement et le préchargement : Ajoutez des supports intermédiaires aux vis à billes présentant des rapports d'élancement excessifs afin de réduire le risque de résonance ; ajustez la précharge à 15 % à 20 % de la charge nominale pour équilibrer la rigidité et les pertes par frottement.Améliorer la lubrification et la protection : Remplacer par une graisse lubrifiante synthétique résistante à l'usure (telle que SKF LGEP2) et éliminer les impuretés de l'ancienne graisse ; installer des joints labyrinthes pour empêcher les particules abrasives de pénétrer et d'exacerber les vibrations induites par le frottement.Ajuster les paramètres système : Réduisez le gain de la boucle de position du servomoteur (valeur recommandée 300-800) pour éliminer l'oscillation auto-excitée ; remplacez-le par un accouplement à diaphragme sans jeu et serrez les pièces de connexion pour réduire le retard de transmission.II. Défauts de blocage et d'encrassement : élimination des obstructions et réduction de la résistance pour une transmission fluideLorsqu'une vis à billes fonctionne par à-coups, voire ne tourne pas de manière fluide, et que sa rotation manuelle présente une résistance accrue, il s'agit d'un symptôme typique de blocage. Les causes principales sont souvent la présence d'un corps étranger, un défaut de lubrification ou une déformation du composant. Le traitement doit viser à éliminer les obstructions, à réduire la résistance et à procéder à un étalonnage.1. Analyse des causes profondesIntrusion et obstruction par un corps étranger : Une défaillance d'étanchéité, une contamination du lubrifiant, la pénétration de poussières environnementales ou des résidus d'assemblage peuvent entraîner l'introduction de corps étrangers, tels que des copeaux métalliques, de la poussière ou des particules d'adhésif, dans le chemin de roulement. Si la taille de l'objet étranger dépasse l'espace entre la bille et le chemin de roulement (0,01 à 0,03 mm), il bloque directement la bille.Défaillance de la lubrification : Un défaut de changement régulier de la graisse ou un choix inapproprié de celle-ci entraîne un frottement à sec entre la bille et la piste de roulement, ce qui augmente considérablement la résistance ; le fluide de coupe mélangé à la graisse lubrifiante forme un « lubrifiant abrasif », exacerbant le risque de blocage.Déformation et usure des composants : La flexion des vis entraîne un écart de rectitude excessif, générant une force radiale supplémentaire pendant le fonctionnement ; l'usure des billes, les rayures sur les chemins de roulement ou les dommages aux composants de circulation entravent une transmission fluide.2. Solutions de traitement cibléesNettoyage complet et élimination des obstructions : démontez l’ensemble vis à billes/écrou et utilisez une machine de nettoyage à ultrasons avec un agent nettoyant neutre pour éliminer les corps étrangers et les résidus de graisse de la piste de roulement ; pour les rayures sur la piste de roulement

RÉSEAU PRIS EN CHARGE

RÉSEAU PRIS EN CHARGE